Infracrvena pikosekundna laserska oprema za rezanje s dvije platforme za obradu optičkog stakla/kvarc-a/safira

Glavni parametar

| Vrsta lasera | Infracrvena pikosekunda |

| Veličina platforme | 700 × 1200 (mm) |

| 900 × 1400 (mm) | |

| Debljina rezanja | 0,03-80 (mm) |

| Brzina rezanja | 0-1000 (mm/s) |

| Lom oštrice | <0,01 (mm) |

| Napomena: Veličina platforme može se prilagoditi. | |

Ključne značajke

1. Ultrabrza laserska tehnologija:

· Kratki impulsi na razini pikosekunde (10⁻¹²s) u kombinaciji s MOPA tehnologijom podešavanja postižu vršnu gustoću snage >10¹² W/cm².

· Infracrvena valna duljina (1064 nm) prodire u prozirne materijale putem nelinearne apsorpcije, sprječavajući površinsku ablaciju.

· Vlasnički optički sustav s više fokusa istovremeno generira četiri neovisne točke obrade.

2. Sustav sinkronizacije s dvije stanice:

· Dvostruki linearni motorni stupnjevi s granitnom podlogom (točnost pozicioniranja: ±1 μm).

· Vrijeme prebacivanja stanice <0,8 s, što omogućuje paralelne operacije "obrade-utovara/istovara".

· Neovisna kontrola temperature (23±0,5°C) po stanici osigurava dugotrajnu stabilnost obrade.

3. Inteligentno upravljanje procesima:

· Integrirana baza podataka o materijalima (200+ parametara stakla) za automatsko usklađivanje parametara.

· Praćenje plazme u stvarnom vremenu dinamički podešava energiju lasera (rezolucija podešavanja: 0,1 mJ).

· Zaštita zračnom zavjesom minimizira mikropukotine na rubovima (<3μm).

U tipičnom slučaju primjene koji uključuje rezanje safirne pločice debljine 0,5 mm, sustav postiže brzinu rezanja od 300 mm/s s dimenzijama usitnjavanja <10 μm, što predstavlja 5x poboljšanje učinkovitosti u odnosu na tradicionalne metode.

Prednosti obrade

1. Integrirani sustav rezanja i cijepanja s dvije stanice za fleksibilan rad;

2. Brza obrada složenih geometrija povećava učinkovitost pretvorbe procesa;

3. Rezne oštrice bez konusa s minimalnim ljuštenjem (<50μm) i sigurnim rukovanjem za operatera;

4. Besprijekoran prijelaz između specifikacija proizvoda s intuitivnim radom;

5. Niski operativni troškovi, visoki prinos, proces bez potrošnih materijala i zagađenja;

6. Nulti nastanak troske, otpadnih tekućina ili otpadnih voda uz zajamčeni integritet površine;

Primjer prikaza

Tipične primjene

1. Proizvodnja potrošačke elektronike:

· Precizno konturno rezanje 3D zaštitnog stakla pametnog telefona (točnost R-kuta: ±0,01 mm).

· Bušenje mikro rupa u safirnim staklima satova (minimalni otvor: Ø0,3 mm).

· Završna obrada optičkih staklenih propusnih zona za kamere ispod zaslona.

2. Proizvodnja optičkih komponenti:

· Mikrostrukturna obrada za AR/VR nizove leća (veličina elementa ≥20μm).

· Kutno rezanje kvarcnih prizmi za laserske kolimatore (kutna tolerancija: ±15").

· Oblikovanje profila infracrvenih filtera (konus rezanja <0,5°).

3. Pakiranje poluvodiča:

· Obrada kroz staklo (TGV) na razini pločice (omjer stranica 1:10).

· Mikrokanalno jetkanje na staklenim podlogama za mikrofluidne čipove (Ra <0,1 μm).

· Rezovi za podešavanje frekvencije za MEMS kvarcne rezonatore.

Za izradu automobilskih LiDAR optičkih prozora, sustav omogućuje konturno rezanje kvarcnog stakla debljine 2 mm s okomitošću reza od 89,5 ± 0,3°, što zadovoljava zahtjeve vibracijskih ispitivanja automobilske klase.

Procesne aplikacije

Posebno konstruiran za precizno rezanje krhkih/tvrdih materijala, uključujući:

1. Standardno staklo i optička stakla (BK7, taljeni silicijev dioksid);

2. Kristali kvarca i safirne podloge;

3. Kaljeno staklo i optički filteri

4. Zrcalne podloge

Mogućnost konturnog rezanja i preciznog bušenja unutarnjih rupa (minimalnog Ø0,3 mm)

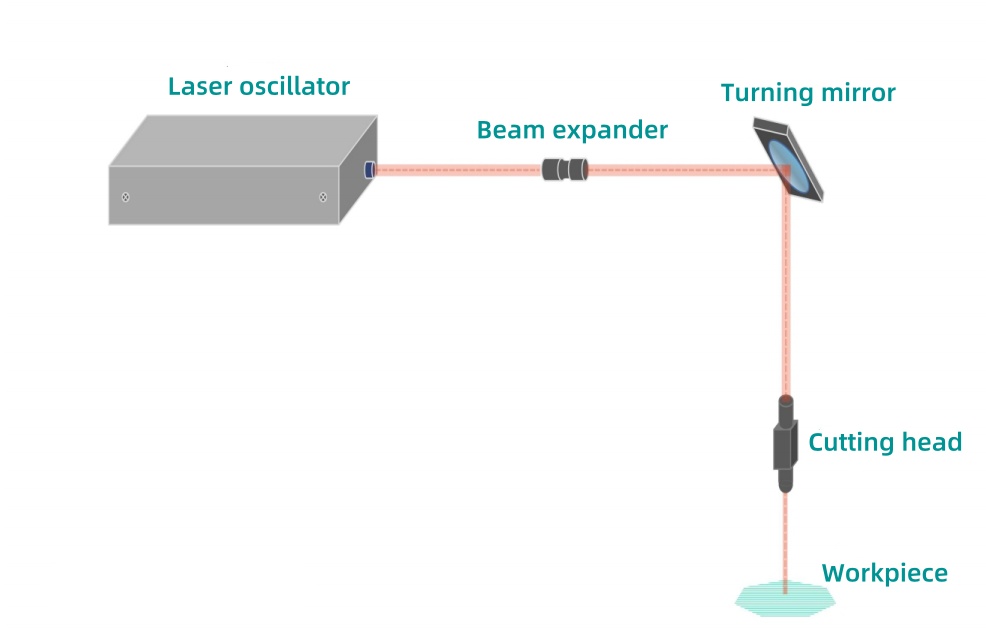

Princip laserskog rezanja

Laser generira ultrakratke impulse s izuzetno visokom energijom koji stupaju u interakciju s obratkom u vremenskim skalama od femtosekunde do pikosekunde. Tijekom širenja kroz materijal, snop narušava njegovu strukturu naprezanja kako bi formirao filamentacijske rupe mikronske veličine. Optimizirani razmak rupa generira kontrolirane mikropukotine, koje se kombiniraju s tehnologijom cijepanja kako bi se postiglo precizno odvajanje.

Prednosti laserskog rezanja

1. Visoka integracija automatizacije (kombinirana funkcionalnost rezanja/cijepanja) s niskom potrošnjom energije i pojednostavljenim radom;

2. Beskontaktna obrada omogućuje jedinstvene mogućnosti koje se ne mogu postići konvencionalnim metodama;

3. Rad bez potrošnog materijala smanjuje operativne troškove i poboljšava ekološku održivost;

4. Vrhunska preciznost s nultim kutom konusa i uklanjanjem sekundarnih oštećenja obratka;

XKH pruža sveobuhvatne usluge prilagodbe za naše sustave laserskog rezanja, uključujući prilagođene konfiguracije platforme, razvoj specijaliziranih parametara procesa i rješenja specifična za primjenu kako bi se zadovoljili jedinstveni proizvodni zahtjevi u raznim industrijama.